Matthias Moritz 1. April 2020

AUMUND FÖRDERTECHNIK

超高温バルク物資用の搬送機器

世界の製鉄産業の現在の状況は、生産設備の余剰、激しい市場変動、地政学上の紛争などの影響を受けており、多くの生産者は短期的な見通しに焦点を当て、早い段階で迅速な結果を得られるべくこれらの問題に対応しております。これは、シンプルで伝統的な技術的ソリューションを志向する結果を招くものです。しかしながら、それら以外にも選択肢はあり、短期的には魅力的であったものが、長期的な観点からは不利益をもたらすものとなる事があり得ます。これらの場合に相当する以下に記載した技術的ソリューションの例は、テーラーメイドのソリューションによる利益を示すものです。

製鉄プラントでは、高温のバルク物資の搬送が必要となる数少ない重要なエリアが存在します。

伝統的な高炉ルートでは基本的に3つのエリアがあります;コークス炉からの高温のコークス、焼結機からの高温の焼結鉱、又はペレットプラントでの高温のFeペレットです。

直接還元プラントでは、直接還元機器からの高温のDRIがEAFに投入され、またはその他の例として、流動床プロセスを使用する直接還元プラントでの特定のプロセスから次のプロセスに移る過程などが相当します。

数多くの伝統的な高炉ルートは、典型的に数十年に渡り稼働を続けております。我々がこれらのプラントに訪問した際に、既設の設備が有効な製品寿命に既に到達していると見受けられる場合が度々あります。これらの場合、既設の搬送システムを全く同じコンセプトにより交換するというのが、最も一般的なアプローチでしょう。これは通常、保守的な実行可能性の判断から生まれる推奨事項に追従するものです。しかしながら、近年の技術進歩により、より革新的なアイデアが定着し始めております。

類似のものへ単に交換するというよりも、既設の機器を改修して最適化させる事により、あるプラントでは多大な能力の増強、及び以前の設計コンセプトからの大きな改善を実現しております。

例えば、焼結鉱又はペレットのクーラー吐出部での温度は年々高くなり続けております。数十年に渡り使用されている伝統的なソリューションは、クーラー後にゴム製ベルトコンベアを設置するものです。高温化の傾向によりゴムの寿命は短期間となり、ベルトの交換がより頻繁に必要となります。我々は顧客側から、ベルト交換自体に関しては、一つの側面に過ぎない旨のレポートを受領しております。より深刻に考慮すべき点は、生産への障害となった場合の休止期間です。一方でベルト開放及び組み付けに必要な人件費の問題があり、一方で、必要な生産フローを維持するために投資する労力という問題があるのです。高炉へ投入する焼結鉱はあらかじめ生産され、貯蔵されていなければならず、論理的に解決が困難な問題も生まれます。

従来的なコンベアユニットでのゴム製ベルトコンベアは、相対的に購入費用が高価ではありませんが、運転コストが多大に増加します。固定的な意思決定構造に依存する場合、新鋭化又は改修といった項目は設備投資又は事業運営費、すなわち新規の投資か保全費用にいずれにしても該当するものとなります。しかしながら、より全体的な展望を検討する機会が今日増えております。

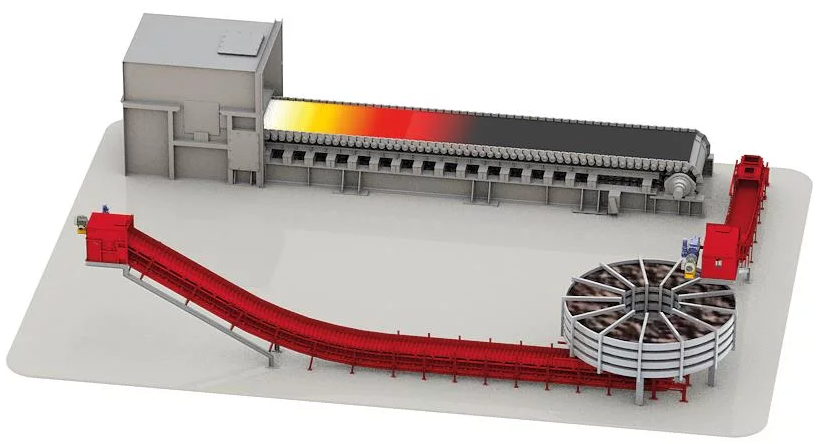

現在鋼製プレートコンベアは何らの問題を伴う事なく極めて高温となる焼結鉱物資を搬送できるものとして利用されております。非常に限られた補修作業のみで、このタイプのコンベアを約10年間トラブル無く稼働させているプラントもあります。約10年の期間内に、このタイプのコンベア及びその構成部は絶えず改良され必要条件を一層充足させており、現在では最大1,500 tphの搬送能力で使用されるに至っております。

しかしながら、極めて高温となるバルク物資の搬送を目的とし、既設のベルトコンベアをより最新の金属プレート製コンベアに交換する事は、機械を単純に入れ替える事のみを意味しません。ベルトコンベアでは金属製コンベアに比べて運転速度が著しく早く、金属製コンベアでは高さ又は幅といった寸法がコンベアの速度により異なってくる事になります。またベルトコンベアの場合に比べて、搬送する物資が鋼製プレートコンベア上により高く積み付けられる事になります。プレートの幅はベルト幅より広くなる事が通常でしょう。従い、鋼製プレートコンベアはベルトコンベアにより占有されていた空間の周囲構造部を改修する事無く設置できるとは限らず、既設の設置場所に変更を加えながら、鋼製プレートコンベア用の適切な設置条件が整うように、機械製造メーカーはプラントのプロジェクトチームと綿密に共同作業を行う事となります。これにはプラットフォーム、サポート用ブリッジ又は鋼製構造部の改修が伴い、但し必要な場合には、基礎部の変更が発生する場合もあります。これらは固有の条件に合わせたテーラーメイドのソリューションであり、決して標準化されたソリューションでは無く、当然機器もまた常にテーラーメイドされる事になります。一旦改修が行われ鋼製プレートコンベアが設置された後は、プラントオペレーターはその信頼性及び少ない運転費用の利益を常に享受できる事となるでしょう。

高温の焼結鉱の搬送に関し改修に適したもう一方のエリアは、焼結機の直後に特定されます。ここでは、振動型コンベアを1台又は2台以上並列して設置する事が一般的なレイアウトとなります。しかしながら多くの国では、騒音からの保護、健康又は安全性といった観点から、近年設置条件が著しく変化しております。もう一つの問題はトラフの摩耗を抑える事であり、製作時の改良された耐摩耗素材の使用により一定限度まで改善する事ができますが、これにより運転費用の増加を招きます。また摩耗したトラフの交換には、設備を冷却及び解体するための休止期間が必要となります。

AUMUND冷却用コンベア ©AUMUND

900℃の高温の焼結鉱用 鋼製プレートコンベア KZB-S型 ©AUMUND

従来的な方法であるかに関わらず、金属プレートコンベアをプラントのこの場所で使用する事は十分実行可能です。追加される大きなアドバンテージは、動力の著しい節減です。またこれと同時に、非常に低い騒音レベルにより作業環境が改善されます。振動型コンベアを金属プレートコンベアに交換した場合、休止期間及び保守又は補修費用は常に低減します。鋼製プレートのオバーラップ設計が、振動型搬送方法で見られる細粒の発生を防止し、また回収される細粒の量が低下するため、少ないコストでの生産性の改善につながります。

我々はこの革新的なタイプの鋼製プレートコンベア及びその構成部の設計及び開発に10年以上前から取り組んでおり、本用途に最適化されているソリューションと言えます。焼結鉱を冷却する水分又は搬送時の振動が無いため、焼結鉱の劣化又は化学的変化を引き起こしません。いずれにしても、我々では実践的な経験の集積から設計を常に見直す事を進めております。

相対的な高年齢化又はプラントの状態という観点から、同様の状況がペレット化プラントで見られます。ペレット化プラントを計画する場合、クーラーのサイズがプラントの全体コストの決定的な要因となります。コミッショニングの際に冷却能力が十分調整されていた場合でも、継続したプラントの最適化により生産性を見直した結果、クーラー吐出部でのペレット温度の高温化が進行する事があります。想定の倍の冷却能力を計画できた筈のプラントの例もあります。ここでもベルトコンベアが標準的な仕様となります。ベルトコンベアは本来的に最大100℃の物資温度に設計されておりますが、これらの条件下に設置されているものは最大600℃又はそれ以上の条件での運転が必要となる場合があります。現地の条件に基づき通常ペレットは貯蔵エリア、物流の拠点又は港湾へ輸送される事になりますが、ゴム製のベルトコンベアに替えて、鋼製プレートコンベアを新規プラントの開始時から使用する事を我々は推奨しております。

我々の経験からは、数多くのプラントでは同じ問題が同時に発生している事があり、ベルトコンベアを交換又は改修している時に、焼結プラントのコンベアで同じ問題に直面する事があります;鋼製プレートコンベアをベルトコンベアに設計された空間にフィットさせる事、といった問題が発生する事があります。

ある顧客ではプラント全体において最終的なボトルネックであり、ペレット用コンベアは最も条件が厳しいものとみなしております。特殊な例として、高温のペレットによる焼損のため40日毎にベルトを交換する場合も報告されております。生産不能の可能性を増大させるため、正にボトルネックと言えるでしょう。費用、ベルト材料、必要な労務費、及びベルト交換作業に必要な時間という点において、資源が恒久的に必要となる結果となります。

高温のペレットを各1,500tphの能力で搬送する2台の鋼製プレートコンベア、KZB型 ©AUMUND

結論

鋼製プレートコンベアの適切な用途例に関し記載させて頂きました。ゴム製ベルトコンベア又は振動型コンベアと比較して、若干費用が高い事は、その後の休止期間の低減により補填されるものとなります。