AUMUND NEWS 7//2021 - Products. Projects. Progress

AUMUND FÖRDERTECHNIK

AUMUND:高温搬送及び直接還元物資冷却での、先駆的な技術スペシャリスト

高温ペレット用の環状クーラー後のAUMUNDコンベア ©AUMUND

鉄及び非鉄生産分野の冶金プロセスでの国際的な搬送スペシャリストとして、AUMUND Fördertechnik GmbHは高温で、研磨性があり、化学的に敏感なバルク物資ハンドリングの確立されたソリューションプロバイダーです。革新的な機器のほとんどがAUMUNDが技術的リーダーである事を裏付けしており、製鉄産業で求められる厳格なエネルギー効率又は環境水準といった要請に後押しされながら、特許を取得した独占的なソリューションを提供しております。

2018年での世界のCO2排出量の7%は製鉄産業によるものであり、鉄鉱石からの鉄生産によるものがほとんどの割合を占め、特に中国、インド、日本、韓国、ロシア及びEU圏はコークスからの鉄生産によりこのうちの90%に相当するCO2を排出しております。気候又はエネルギー効率を根拠とした鉄産業への圧力は今後も強くなり、脱炭素化の傾向が進むことでしょう。

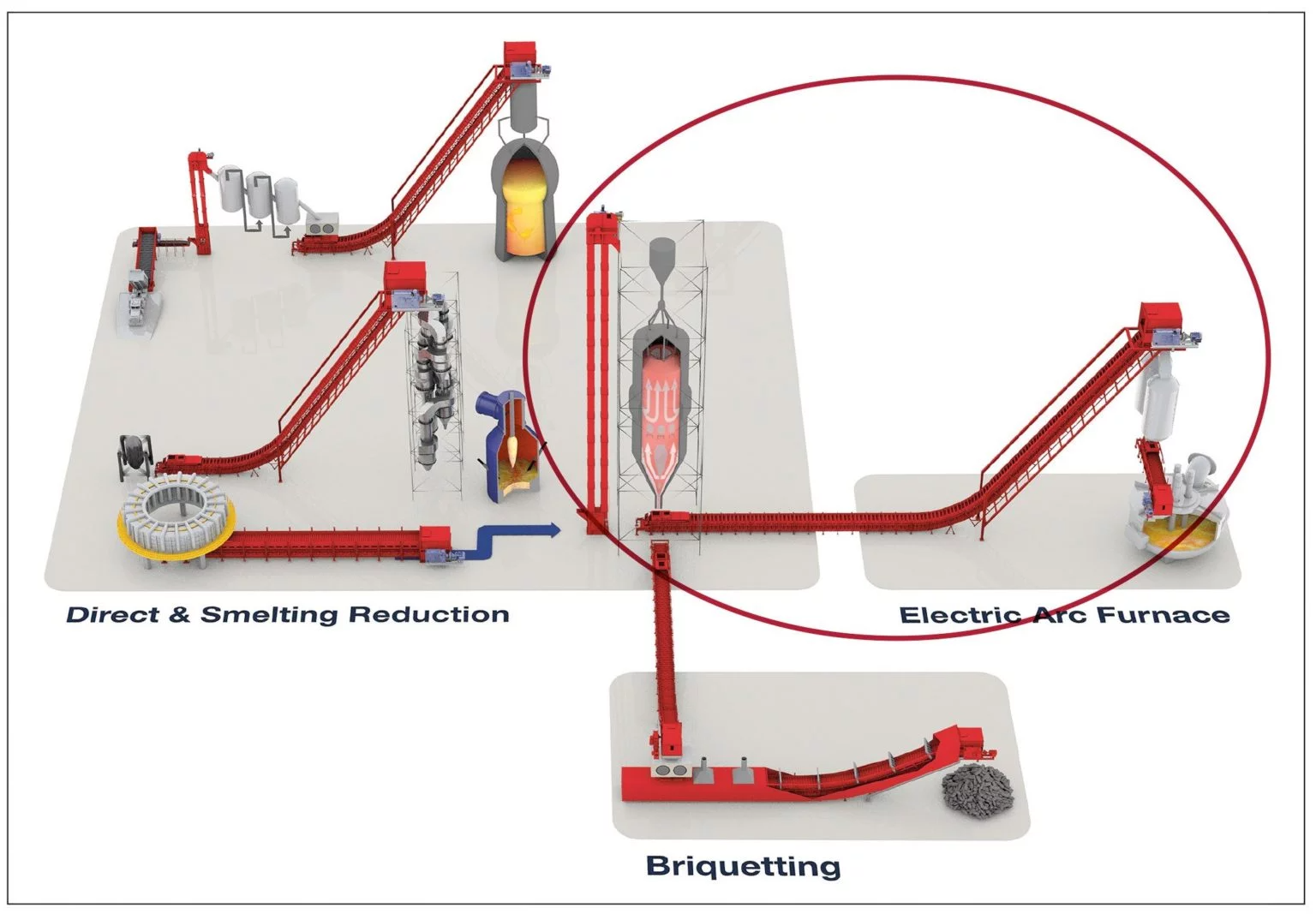

CO2排出量が少ない生産技術開発への集中した努力が行われており、これらには石炭を電力又は水素に代替させる、又は排出したCO2を捕獲又は保存するなどがあります。2000年台の初頭では、直接還元法が従来の高炉プロセスに対する実行可能な相応規模の代替策として確立されました。天然ガスを使用した直接還元では鉄鉱石ペレットから銑鉄を生成します。使用される技術により、DRI(直接還元鉄)又はHBI(ホットブリケットアイアン)のいずれかが生産されます。直接還元プラントのオペレーターは、これらの生産物の冷却又は投入プロセスでのハンドリングに関し、高度な革新的ソリューションを既に使用しております。

粗鋼生産量は2020年では18億6400万トンであり、このうちの約1億1000万トン又は約6%相当が直接還元技術により生産されております。この割合は2021年には更に増えることになるでしょう。この6%の直接還元生産物のうち、DRIとHBIとの割合は5:1となっております。

酸素転炉から鉄が生産される従来的な高炉ルートと異なり、直接還元ではアーク電気炉を使用し、直接還元プラントから電気炉を使用するルートでは、DRI及びHBIの双方が使用できます。使用されている直接還元プロセスは、1970年代頃よりアメリカ合衆国のMIDREX社の技術が主流となっております。このプロセスでは、ペレットが熱及びメタンガスにさらされることになります。酸素量が低減し、銑鉄がスポンジアイアンとして生成され、直接還元により生産された製品は、最高品質の範囲に属する鉄へと更に加工されることになります。

生産効率を大きく改善し、エネルギーを著しく節減できるといった注目すべき成果は、直接還元プラントと溶解工程の電気炉の間を、高温物資用のコンベアで連続投入することにより実現する事ができます。AUMUND高温DRI投入システムは、DRIをMIDREX直接還元シャフト炉から直接搬送するものであり、不活性化環境の断熱処理が施されたAUMUNDバケットエプロンコンベアを使用しながら、製鉄所内の電気炉へと搬送します。

サウジアラビアのハディードにある250tphのAUMUND高温DRI用コンベア ©AUMUND

高温DRI搬送の挑戦

高温のDRIを電気炉に投入する場合の主な利点は、動力消費を低減させ、より短い溶融サイクルタイムを実現できる事です。搬送する高温物資の温度喪失の大部分は搬送中ではなく、コンベア機器への投入時、サージビン又は溶融容器への投入時などのトランスファーポイントで発生します。従来的な大型のバケット又はポットを使用する事は、様々な要因から温度損失の原因となります:例えば、バケットやポットはカバーがされる事がなく、表面部から熱が逃げる事になります。従来的な投入方法での、高炉のルーフ部の開放またはスィング動作中に更に多くの熱が喪失される事になります。これに加え、開閉動作に必要な時間は冶金工程又はエネルギー投入といった観点からは損失とみなされます。更に高温のDRI搬送への挑戦は、物資が高温である事のみならず、物資が不活性の非酸化環境内にある事が必要となります。

プラントのレイアウト及び搬送距離、能力に基づいた高温物資の機械的な搬送は、最新のプラント設計では、最も適切なソリューションを意味するでしょう。少ない能力であれば空気搬送方法が適しておりますが、購入費用が高価であり、動力及び保守に対する必要性が増加し、また起動及び停止のプロセスが複雑となります。

機械搬送方法は、密閉したシステムでの利点と高炉への高温投入での利点を両立させるものです。コンベアに統合された不活性化ガスシステムが、物資の再酸化を防止します。稼働中のコンベアはオペレーションシークエンスに統合され、押しボタンのみが起動のために必要となります。

AUMUNDバケットエプロンフィーダー型式BZB-HI(HI =ガスタイト密封環境の高温物資用)によるシールガスを使用したHDRIの投入 ©AUMUND

搬送能力はコンベアシステムの配置方法に関連します;垂直高さが高くなるのに従い、搬送能力は小さくなります。限定された空間条件から、コンベアには可能な限りの傾斜がつけられるのが一般的ですが、水平セクションで問題のない1,200tphの能力は、垂直搬送が必要となるのに従い能力が降下する事となります。

現在システムは最大60°までの傾斜角で設計する事ができます。210 tphの搬送能力では、搬送高さ約100m程度が最大となり、400 tphの搬送能力により80 mの搬送高さを達成した実績があります。物資表層部と搬送容積の割合を最適化させるため、設計ではコンベアバケットへの投入量の最大化が常にが焦点となります。搬送高さの制限は、本質的に機器の大部分がチェーンに取り付けられているため、チェーンの強度がその根拠となるといえます。

過去数年の間に、AUMUNDはチェーンリンクの最小破壊荷重が3,000kNとなるチェーンを開発しており、これは世界最強のチェーンとなります。このようなチェーンの開発には、特別なノウハウ、特に最大1,100℃の物資温度での知見が必要であり、長年に及んだ研究開発は更に将来へと積み上げられております。使用する材料、潤滑、機械的な部材又は安全装置など、幅広い項目が検討の対象となっております。

更に重要な特徴として、不活性化ガスのシュラウディングシステムにより気密環境が実現される事であり、ダストが内部に封止され酸素が外部より混入されないように、常時監視される事になります。

完全密閉型のシステムは、特殊カバー及びシーリングを不活性化ガスシステムに組み合わせて開発されております。ダストはコンベアから放出される事が無く、底部からの物資の飛散も発生致しません。ダストは共有の排気エアシステムを装備した特定のエリアで回収される事になります。窒素及び酸素又は一酸化炭素を含まないオフガスといった不活性化ガスの投入量は、運転中に定義される事になります。安全上の理由から起動時に多量のガスを使用する事が推奨され、また特殊なセンサーにより運転の安全性及びシステム内の酸素量が監視される事になります。物資温度を反映するオフガスの温度は一定の限度内に抑えられる事になり、コンベアの運転に特別な道具、スタッフ又は機器類を一切必要としません。

特許が取得されたAUMUND HBI搬送及び冷却

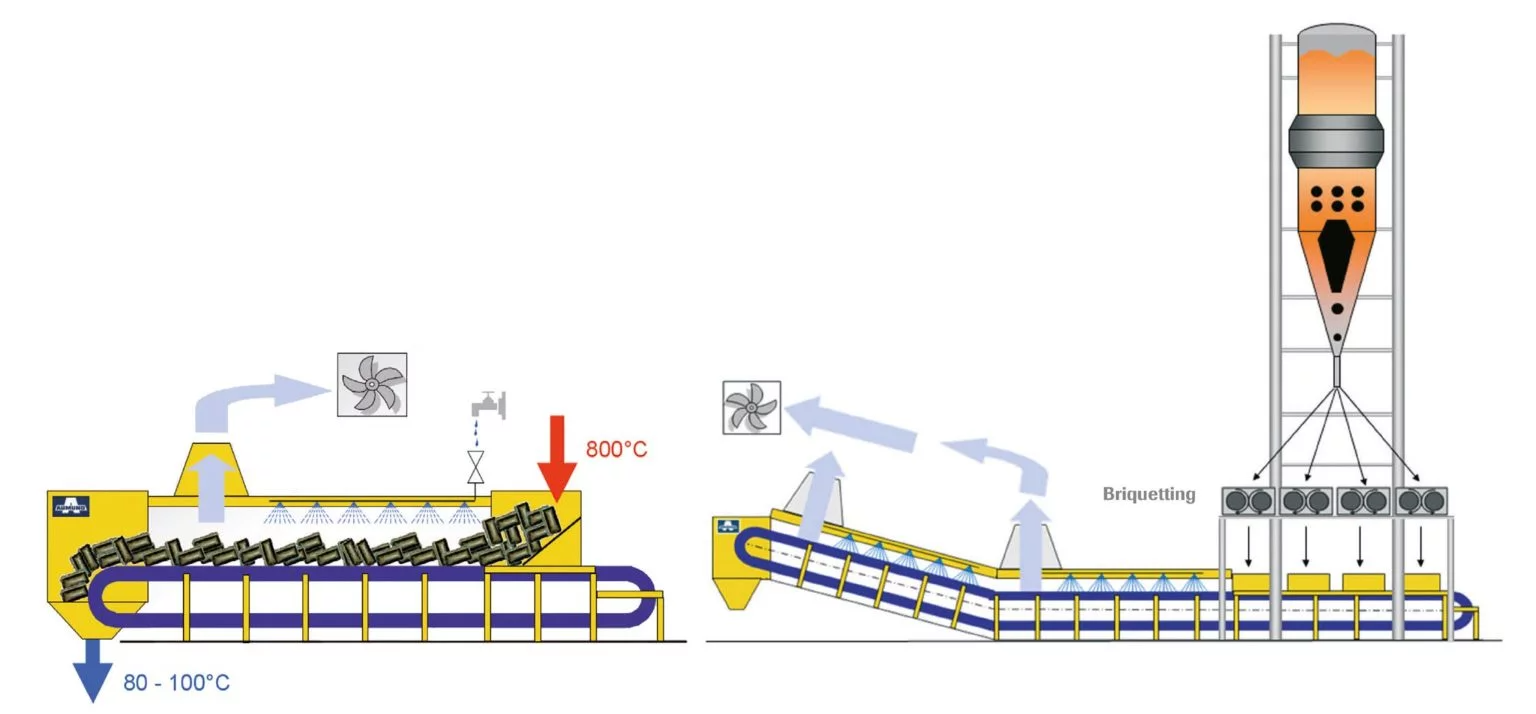

HBI、すなわちホットブリケットアイアン、の搬送及び冷却を目的として、特許が取得されたAUMUNDミスト冷却プロセスが開発されております。AUMUNDフラットプレートコンベア上に投入されるHBIに対し水分ミストが噴霧され、物資に損傷を与えない方法(HBI スロー・クーリング)により約800℃から100℃へ冷却されます。本機器の最初の納入は2006年にベネズエラ向けに行われております。その後更にロシア、及びアメリカ合衆国向けにHBI案件が続きました。

この間、詳細に関する継続した最適化が図られ、この技術は成熟した次元に到達し、従来のソリューションに替わりオペレーター及びゼネラルコントラクターの双方から好まれる機会が多くなりました。

特許が取得されたAUMUNDの方法では、HBIが鋼製プレートコンベア上に投入され、特殊な搬送技術により均等に積み付けられる事になります。冷却は生産される蒸気により行われ、熱を分散させる事になります。プラント能力に必要な正確な蒸気の量を計算するために、熱力学的なモデリングが各用途に対応して適用されます。

蒸気の使用量の最適化により液体の残存量は実質的に無くなり、必要となる水の量を劇的に低減させるため、水分供給に限界があるプラントにとって大きなアドバンテージとなります。水蒸気を吸引し、必要な場合にサーキット内で再利用するための箇所が、いくつか装備されております。水蒸気を使用しHBIの周囲に不活性保護環境を作り出すため、再酸化及び金属特性の劣化の危険性が最低化させます。水蒸気の特定のエンタルピーにより算出される熱量は、従来的なクエンチング冷却の場合より著しく多くなります。

定義された量の水蒸気による冷却は、クエンチング槽を使用するの場合での衝撃反応を発生させません。従いこの設計による機器からの排気ガス内のダスト及び細粒の量は僅かであり、下流側のフィルター又は通風機器での消耗の発生は少なくなります。

HBIの搬送及び冷却 ©AUMUND

最優先事項である製品品質

AUMUNDは固有の仕様及び条件に対応した冷却コンベアのレイアウト設計用として、独自のソフトウェアを開発しております。長さ及び幅と共に、搬送速度と関連する最終物資温度を予め定義する事ができます。

中間貯蔵及び後続の船舶又は貨車による輸送を前提として、HBIの搬送は最大吐出温度が100℃以下となる事が必要となります。蒸気内の物資分の量が酸化還元反応の可能性に影響を与えるため、AUMUNDのソリューションではオプションの物資乾燥ラインを追加する事ができ、冷却ラインの最後部に統合され、HBI製品の品質劣化を防止します。

CO2排出の低減「本目標の中心にあるAUMUND」

鉄及び製鋼産業はAUMUND Fördertechnik GmbH社の冶金部門での中核となる市場の一つです。この分野では、環境政策から提起される数多くの技術的な挑戦に直面しており、CO2排出量の低減及びエネルギーにおける持続可能性の創出が必要とされております。

AUMUNDの冶金部門では、製鉄産業での高炉へのHBI投入といった直接還元用の製品の割合が増加し、これらの目標の中心位置から技術的な貢献を行っております。AUMUND Fördertechnik社のセールスダイレクターであるDipl.-Ing. Matthias Moritzは、これにより焼結鉱又はコークスの利用が低減し、結果的にCO2の排出量が低減するものと説明しております。DRIもまた直接還元プラント及び電炉ルート間で高温状態で搬送でき、粗鋼当り130 kWh/tのエネルギー消費節減を実現し、代替又は持続可能な鉄生産方法での生産性向上に大きく貢献します。

「DRI及びHBI搬送での多くの実績及びプロセス技術により、AUMUNDは既に中東、アルジェリア、ロシア、アメリカ合衆国及び韓国での案件の成功に貢献しております。現在では北アフリカが潜在的市場です。現在及び近い将来、DRI生産の最大規模のプラントが、アルジェリア、エジプト及びリビアに建設される事になります。過渡期、すなわち鉄生産が恒久的に水素エネルギーを使用して行われるまでの間、これらのプラントは欧州の鉄生産者にとって環境に良好な原料の重要な供給源となる事でしょう。」と世界的な情勢を付け加えながら、Matthias Moritzは述べております。

塊成化プロセスでの更なるソリューション、焼結鉱及びペレット

AUMUNDはまた、製鉄産業での塊成化プロセスにより生産される酸化鉄原料の搬送及び貯蔵に必要なソリューションを提供しております。一例として、焼結機からクーラーまでの焼結鉱の搬送が挙げられます。またAUMUNDパンコンベアを使用した鉄鉱石ペレットの搬送を行う事もできます。特に、生産量が増加し恒久的に設置された設備の冷却能力が限界に達した場合、AUMUNDのライナー型空気冷却により冷却ゾーンを追加するソリューションを採用する事ができ、多くの投資又は運転費用が必要となるその他の代替策と比較して、効率性又は費用効果といった点から多くのペレット生産者にとって興味深いものであると言えます。